Ultrazvukové čističky

Standardně vyrábíme průmyslové čistící vany od objemu 100 litrů výše. Volitelné osy ozařování pracovního prostory vany (ze dna, z protilehlých stran, kombinované). Pokud je ultrazvuk vyzařován stěnami nádoby, používáme výhradně nerezový plech o tloušťce 3mm, v ostatních případech pak 2mm, pokud zákazník nepožaduje jinak. Pro výrobu vlastních nádob používáme standardně nerezové oceli třídy 1.4404 a 1.4571,které vyhovují pro většinu aplikací. Na přání zákazníka jsme schopni zajistit výrobu i z jiných nerezových ocelí-například 1.4541, 1.4539,1.4462 či 1.4306. Nádobu lze hotovit i z polypropylenu. Pro ohřev lázně lze zvolit elektřinu, páru, horkou vodu nebo plyn. Jako příslušenství nabízíme hlídání hladiny, časovač, součtové hodiny, různé typy košů pro čištění, jednotky nepřímého ohřevu, filtrační jednotky, čerpadla pro cirkulaci lázně, sušičky vyčištěných předmětů a další. Dodáváme i kompletní mycí linky (smáčení, předpírka, ultrazvuk, možno i s mechanickým pohybem čištěných předmětů, oplach, pasivace, sušička…) Možná je i kooperační výroba se zákazníkem.

Mimo zakázkových čističek nabízíme i ucelenou řadu čističek A200-A300.

Kritéria pro výběr ultrazvukové čističky

Na trhu je celá řada typů čističek, které prodejci nabízejí jako průmyslové. Pro usnadnění výběru si dovolíme uvést základní parametry a vlastnosti, na které je třeba se při výběru zaměřit, protože mají zásadní vliv na jeho užitné vlastnosti, jako je výkon, životnost, komfort obsluhy či možnost pozdější modifikace (I když se běžně používá označení čistička, toto zařízení může sloužit nejen pro čištění, ale například i k odrezování, leštění, pasivaci a dalším operacím).

Objem nádoby

Objem čistící nádoby bývá prvním parametrem, který obvykle potencionální uživatel řeší. Obecně platí, že objem čištěných předmětý by neměl překročit polovinu užitečného objemu myčky. Je důležité, aby povrch všech čištěných předmětů byl vystaven homogennímu ultrazvukovému poli a neocitl se, například při vyšší vsázce, v okrajové zóně, kde intenzita ultrazvuku klesá pod nominální hodnotu.

Pracovní kmitočet ultrazvuku

Pracovní kmitočet čističky se volí v závislosti na charakteru čištěných předmětů a jejich znečištění. Nejpoužívanější kmitočty pro průmyslové čištění se pohybují mezi 20-60kHz.

Nižší kmitočty mají vyšší erozivní účinky, jsou méně pohlcovány sloupcem čistícího média i předměty a proto jsou vhodné pro čištění objemnějších a těžších předmětů a odstraňování většího znečištění. Oproti tomu ultrazvuk vyšších kmitočtů má lepší schopnost pronikat i do nejmenších otvorů a spár a díky charakteru subharmonických kmitů a parazitních rezonancí mechanických částí čističky je zařízení za provozu méně hlučné. Proto bývá volba kmitočtu mnohdy určitým kompromisem.

Pro zákazníky, kteří uvažují o širokém spektru čištěných předmětů a tím i maximálního využití zařízení, je ideální multifrekvenční čistička. Ta může pracovat na dvou či více různých kmitočtech a tím optimalizovat čistící proces v závislosti na čištěných předmětech. Nejčastěji jsou nabízeny jako dvoufrekvenční s pracovními kmitočty 20/40kHz,25/40kHz a 25/50kHz.

Materiál použitý ke konstrukci čistící nádoby

Velice důležitý parametr, neboť zásadně ovlivňuje životnost celé čističky. Pro výrobu čistících van se používá především nerezová ocel, ve speciálních případech potom plasty, jako polypropylen či teflon. Základním požadavkem na tyto materiály je odolnost vůči chemickým prostředkům, užívaným v čistících (odrezovacích,leštících..) lázních.

Životnost nerezové nádoby (a tedy i myčky) ovlivňují především následující faktory:

1. Korozní odolnost v chemickém prostředí

Každý typ nerezové oceli vykazuje v závislosti na použitých legurách vyšší odolnost vůči některým chemickým látkám. Naopak pro jiné jejich korozívní odolnost prudce klesá. Proto je třeba důkladně zvážit,jaké chemické lázně mohou být v budoucnu používány a podle toho vybrat vhodný typ nerezové oceli.

2. Mezikrystalová koroze

Vyskytuje se u nerezových ocelí s vyšším obsahem uhlíku a absencí legury titanem. Je způsobena ohřátím okolí sváru nad kritickou teplotu 600-800°C při svařování a následným neošetřením materiálu rozpouštěcím žíháním. Tento typ koroze je navíc podporován účinky ultrazvuku, obzvláště u van,které mají měniče osazeny přímo na vnějších stěnách a veškerý ultrazvukový výkon jimi prochází.

3. Důlková koroze

Nejzávažnější příčinou této koroze je chlór a chloridy, obsažené v čistící lázni, ať již úmyslně či náhodně,například z napájecí vody. Jedná se o nebezpečný jev, koroze je schopna během krátké doby vanu proděravět. Proto třeba firma Weber Ultrasonics udává u svých zařízení maximální přípustný trvalý obsah chlóru 40 ppm. Další možnou příčinou této koroze je povrchová kontaminace korozivzdorného materiálu železem.

4. Kavitační koroze

Jev způsobený kavitací, způsobenou činností zařízení. Z podstaty se vyskytuje v různé míře u všech ultrazvukových myček, její intenzita je úměrná ultrazvukové expozici, napadá proto přednostně části zařízení, vyzařující do lázně ultrazvukovou energii (povrch stěn s osazenými měniči,povrch deskových či ponorných zářičů…).

5. Abraze

Při chodu ultrazvukové myčky se do lázně uvolňují malé částice látek o poměrně vysoké tvrdosti a to jednak z čištěných předmětů (brusivo z brusných past, okuje,kovové piliny) a po čase i produkty korozí mycí vany, které se usazují na dně vany,případně na plášti zářičů. Při chodu ultrazvuku kmitají v okolí kmiten a mechanicky narušují povrch nerezové oceli. Dalším negativním účinkem abraze je skutečnost, že je neustále narušována pasivační vrstva oxidu chromu, která chrání ocel před dalším napadením (korozivzdornost nerezových ocelí je dána obsahem chromu, který má schopnost ve styku s kyslíkem vytvořit téměř ihned slabou souvislou pasivační vrstvu, která jej dále chrání. Tuto vlastnost má nejen samotný chrom, ale i jeho slitiny se železem, pokud je jeho obsah alespoň 12%. Za běžných okolností stačí k obnově pasivační vrstvy i kyslík, rozpuštěný ve vodě. Ovšem v případě ultrazvukového čištění,kdy je třeba používat odplyněnou vodu, je její schopnost obnovy potlačena).

Typy nerezových ocelí

1. 4301 (SUS304,SS304,AISI 304)

Nejlevnější austenitická nerezová ocel, označovaná jako potravinářská. Vyšší obsah uhlíku, legovaná chromem a niklem. V oblasti svárů náchylná k mezikrystalové korozi, citlivá k důlkové korozi. Chemicky odolná pouze ke slabým roztokům kyselin. Pro konstrukci průmyslových ultrazvukových myček je používána jen u zařízení nejnižší cenové kategorie.

1. 4306 (SUS304L,AISI 304L)

Oproti předchozí oceli má nižší obsah uhlíku, díky tomu je odolnější vůči mezikrystalové korozi. Náchylnost k důlkové korozi stejná. Za zmínku stojí její přijatelná odolnost vůči kyselině dusičné, obzvláště při nižších teplotách(pod 80°C).

1. 4404 (AISI 316L)

Vzhledem k nízkému obsahu uhlíku při svařování nehrozí vznik mezikrystalové koroze. Díky obsahu dalšího legujícího prvku-molybdenu-má zvýšenou odolnost vůči důlkové korozi. Chemicky dosti odolná ocel, použitelná pro lázně s vyšším obsahem iontů chlóru. Nevhodná pro lázně na bázi kyseliny dusičné a jejích solí.

1.4539 (TP904L)

Nazývána superaustenitickou ocelí. Vysoký obsah chromu a niklu, rovněž vyšší obsah molybdenu-zvýšená odolnost vůči důlkové korozi a koroznímu praskání. Jako další legura použita měď. Velice nízký obsah uhlíku. Vysoce odolná kyselině fosforečné, sírové a většině organických kyselin. Použitelná i pro slabé roztoky kyseliny chlorovodíkové (při nižších teplotách).

1. 4541 (AISI 321)

Nerezová austenitická ocel stabilizovaná titanem, odpadají u ní problémy s mezikrystalovou korozí. Náchylnější k důlkové korozi díky absenci molybdenu. Odolná kyselině dusičné a dusičnanům, v tomto patří k nejlepším nerezovým ocelím, stejně jako v odolnosti vůči kyselině fosforečné (odrezovací lázně). Rovněž vhodná pro lázně na bázi hydroxidu sodného a to do koncentrace 30% a teplototy až do bodu varu. S určitým omezením vhodná i pro lázně na bázi většiny organických kyselin.

1. 4571 (AISI 316TI)

Nerezová austenitická ocel legovaná titanem a molybdenem. Odolná vůči mezikrystalové korozi, středně odolná důlkové korozi. Jedna z mála ocelí, použitelných pro lázně na bázi kyseliny chlorovodíkové (nižší koncentrace), nevhodná pro lázně obsahující kyselinu dusičnou a dusičnany. Odolává celé řadě organických kyselin, hydroxidu sodnému (koncentrace do 30%,teplota 100°C), hydroxidu draselnému (do 10%,teplota rovněž 100°C). Jedna z nejlepších nerezových ocelí pro konstrukci ultrazvukových čističek.

1. 4462 (AISI 317LN)

Austeniticko-feritická (duplexní) nerezová ocel. Velice kvalitní materiál s velkou odolností vůči všem typům korozí, odolná většině kyselin a částečně i chlóru a chloridům ( v nízkých koncentracích).

SÍLA STĚNY VANY PRŮMYSLOVÉ ČISTIČKY BY MĚLA BÝT MINIMÁLNĚ 2mm

Výkon ultrazvuku

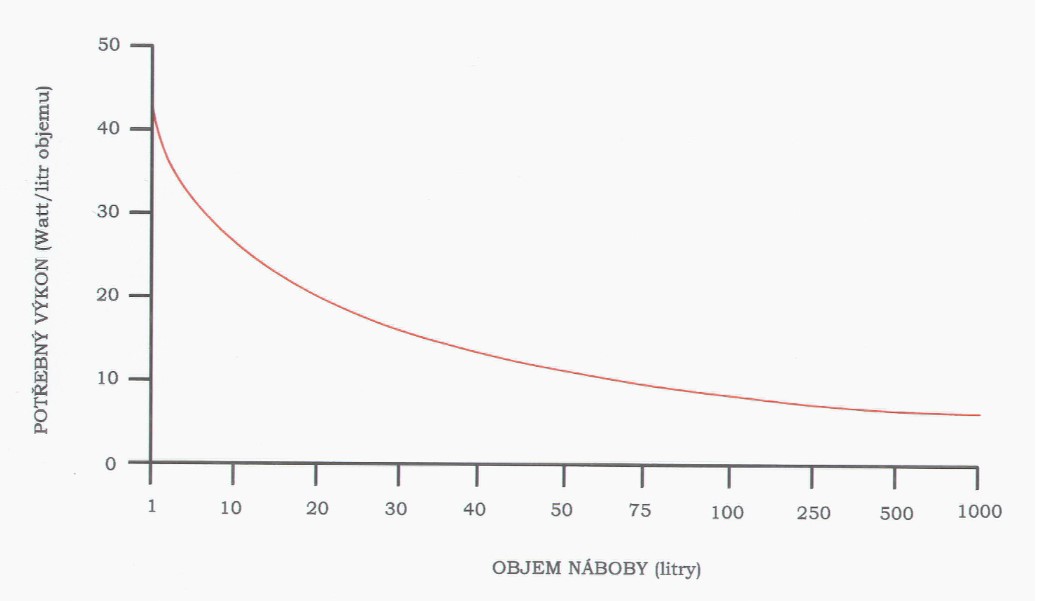

S objemem vany úzce souvisí potřebný výkon ultrazvuku. Závislost mezi objemem a potřebným výkonem na jednotku objemu (Watt/litr) není úměrná, se stoupajícím objemem se potřebný výkon na jednotku objemu snižuje, ovšem nelineárně. K určení potřebného výkonu slouží následující graf , ze kterého lze odvodit potřebný výkon pro daný objem čističky.

Použité měniče/zářiče

Pro přeměnu elektrického signálu na ultrazvukové kmity se používají převážně měniče na bázi piezokeramiky. Tyto měniče je možné použít přímo k osazení na vnější stěnu mycí nádoby, nebo je použít ke konstrukci ultrazvukových zářičů, které se osazují do připravených otvorů ve stěnách nádoby (přírubové zářiče), případně se umisťují do nádoby (ponorné zářiče). Jaké jsou výhody a nevýhody jednotlivých řešení?

1. Ultrazvukové měniče osazené přímo na vnější stěnu nádoby

Jedná se o cenově nejvýhodnější řešení, z hlediska šíření ultrazvuku mu nelze nic vytknout. V případě poruchy piezokeramiky lze bez větších problémů vadné prstence vyměnit. Nevýhodou tohoto uspořádání je, že veškerý ultrazvukový výkon prochází stěnou nádoby, což znamená její narušování kavitační korozí a doprovodnými jevy. Dojde-li k proděravění stěny, může být oprava dosti komplikovaná (nutnost zachování rovinnosti stěny pro osazení měničů, nežádoucí zvlnění materiálu vlivem svařování).

2. Přírubové zářiče

Osazují se do předem připravených otvorů ve stěně nádoby,upevňují se šrouby. Zůstává zachována možnost snadné výměny vadné piezokeramiky jako u samotných měničů. Při poškození kavitační korozí staží vyměnit příslušný zářič. Nevýhodou je vyšší cena oproti předchozímu řešení.

3. Ponorné zářiče

Jedná se o vodotěsné celky, umístěné uvnitř čistící vany. Používají se u zařízení vyšší třídy,lze je doplnit do stávajícího zařízení, jsou použitelné i do nekovových van, jejich výměna je snadná. Nevýhodou je opět vyšší cena a náročnější výměna vadné piezokeramiky.

Doplňkové funkce

Jedná se o funkce, které zvyšují účinek čištění nebo jej usnadňují. V dnešní době lze považovat za standardní následující funkce:

1. sweep/rozmítání pracovního kmitočtu ultrazvuku

Vzhledem k tomu, že ultrazvuk má tendenci se ve sloupci kapaliny vrstvit, to je v závislosti na vlnové délce (tedy pracovním kmitočtu) pravidelně střídat minima a maxima amplitudy, dochází v místech minimální amplitudy k poklesu účinnosti čištění. Proto se ultrazvukový generátor, napájející měniče, automaticky pravidelně přelaďuje ve stanoveném rozmezí, čímž se mění i vlnová délka ultrazvuku a tím se posouvají minima ampitudy oběma směry a tím se výrazně vrstvení potlačí. Problém vrstvení ultrazvuku je výraznější u zařízení, napájeného z jednoho ultrazvukového generátoru.

2. AM modulace

Spočívá v amplitudové modulaci výstupního výkonu ultrazvukového generátoru kmitočtem o několik řádů nižším, než je kmitočet pracovní. Hloubka modulace se volí v rozmezí 80-100%. Účinek AM modulace lze zjednodušeně přirovnat k účinku příklepu při vrtání zdiva.

3. Degas-odplynění lázně

Tato funkce umožňuje odstranit z lázně rozpuštěné plyny, které mají nepříznivý vliv na účinnost čištění. Důvodem je jejich stlačitelnost, která brání přenosu ultrazvukové energie v kapalině. Tento problém je aktuální při napuštění nové lázně. Plyny lze vytěsnit z lázně i delším chodem čističky „naprázdno“, nicméně vzhledem k tomu, že miniaturní bublinky plynu mají po uvolnění vlivem ultrazvuku tendenci kmitat ve vodorovném směru a nikoli stoupat ihned k hladině, je efektivnější použít funkci Degas, která pravidelně střídá ozařování lázně ultrazvukem, kdy dochází k vytěsňování bublinek, a pauzu, kdy tyto bublinky mohou unikat k hladině. Proces odplynění tak proběhne dříve a s menší energetickou náročností.

4. Regulace výkonu

Užitečná funkce při čištění méně znečištěných předmětů nebo předmětů, které by se mohly silnější ultrazvukovou expozicí poškodit.

5. Možnost dálkového ovládání

Nezbytné pro pracoviště s vyšší mírou automatizace. Zařízení by mělo být schopno spolupráce s PLC automatem,řídícím PC či jiným řídícím systémem.

Dále pak je užitečné, aby bylo v případě potřeby možné doplnit čističku o další technologické celky, jako například filtrační jednotku, externí ohřev lázně, cirkulaci lázně či připojení na vodovodní řad, aniž by bylo třeba zasahovat do mechanické konstrukce čističky. To znamená vybavení zařízení patřičnými šroubeními či přírubami.

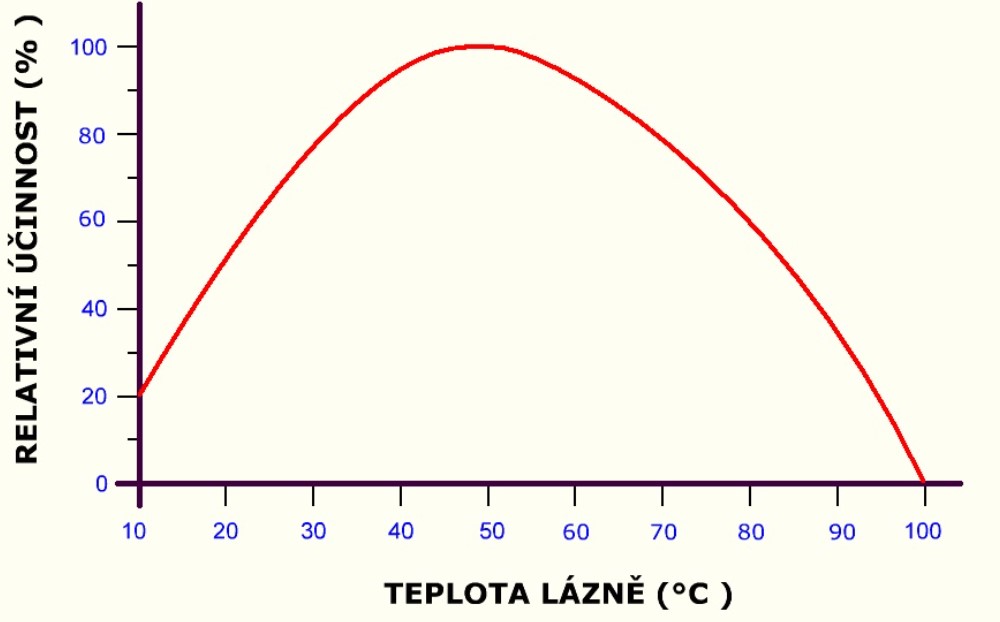

Topení - příkon

Vzhledem k tomu, že optimální teplota čistící lázně se pohybuje v rozmezí 40-55°C, musí být čistička vybavena ohřevem. Zde je nutné dbát na to, aby ohřev byl dostatečně výkonově dimenzován. Pokud má například vana objem 100 litrů vodní lázně a chceme ji ohřát z 15 na 50°C, bude ji těleso o příkonu 4kW ohřívat 1 hodinu. Na přiloženém obrázku je pro informaci znázorněn účinek ultrazvuku v závislosti na teplotě čistící lázně v rozmezí 10-100°C.